Berättelser från verkligheten

Inspireras av andra

Oavsett om du gillar utmaningar eller om du helt enkelt måste ta itu med dem då och då kan du alltid behöva några goda råd för att komma igång.

Läs om vilka resultat som kan uppnås med Rindex System.

Tjäna pengar på käftar och skärverktyg

LKs utvecklingsprojekt "Holken" 2019 ökade skärdata med 3 gånger och minskade riggtiderna enormt. Såhär gick det till.

.

Under 2019 genomfördes ett kvalitetsförbättringsprojekt på LK Precision Parts i Stockholm. Målen var lätta att formulera, men svårare att uppnå:

"för att göra rundare delar snabbare och med bättre ytfinish."

TPA Engineering planerade projektet,

MPC med hjälp av snabbväxlande käftar och revolutionerande motvikter. Sandvik Coromant valde den bästa skärlösningen med tanke på den låga initiala klämkraften och den höga spindelhastigheten som möjliggjordes av motvikterna.

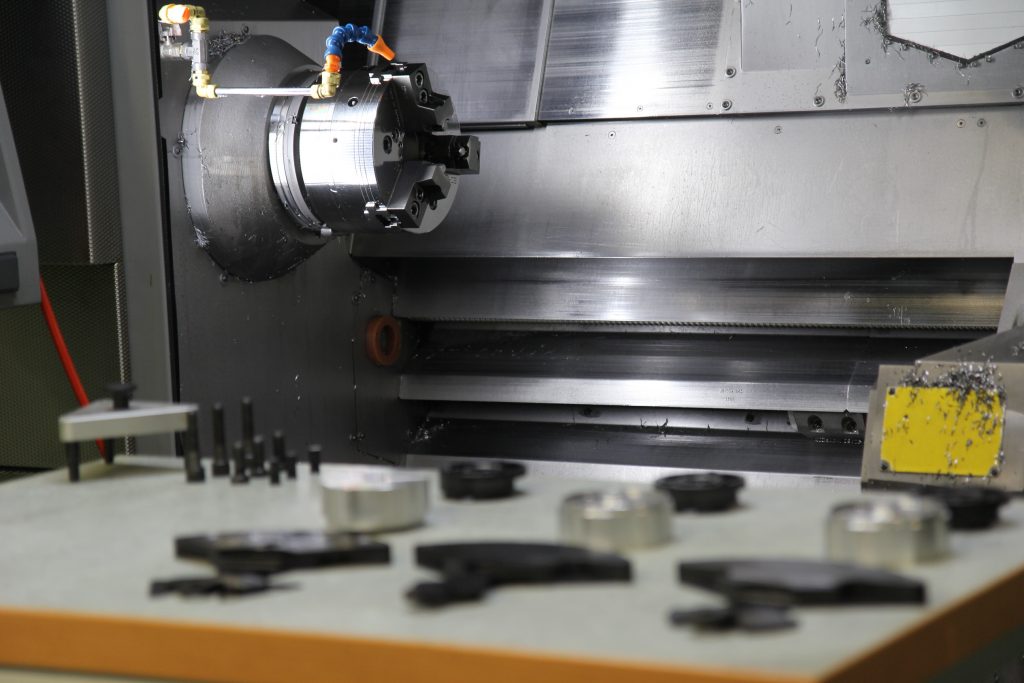

Testet gjordes i verklig produktion. En rund, tunnväggig del i stål (1914) med diameter

Ø 88 mm och Ø 55 mm tillverkade i en Nakamura utrustad med en Kitagawa 210 chuck.

Rindex-systemet monterades i huvudspindeln och den konventionella svarvuppställningen monterades i underspindeln. På så sätt kunde vi jämföra resultaten.

Kunden behövde 30 delar snabbt, varför LK tillverkade dem del för del. De efterföljande 350 delarna levererades vid en senare tidpunkt.

- Ställ in O.D. I vårt fall Tempo 1 = 0,089 m, T2 = lägsta möjliga vridmoment.

- Ställ in friktionskoefficienten (0,5 = stål till aluminium, 0,75 för aluminium till aluminium).

- Om du har en maskin för att mäta styrka, använd den för att utvärdera den exakta vridmomentkurvan när hastigheten ökar (med och utan motvikter).

- Om du inte har en maskin med "spår av styrka", använd våra uppskattningar och lägg till en viss säkerhetsmarginal. Använd sedan "trial and error"-metoden för att hitta den optimala klämkraften för din del.

- Käkarna kan nu förberedas för Tempo 1 och Tempo 2.

Delarna uppfyllde de nödvändiga specifikationerna (rundhet) 50 µm, eftersom 20 µm uppnåddes på

första försöket.

Konventionell svarvning kunde inte uppfylla kraven eftersom 60-80 µm var möjligt. Inga delar behövde omarbetas eller slängas.

Konventionell tillverkning lämnade klämmärken på vissa delar, vilket är ett stort problem för de flesta kunder, vilket resulterade i att slipning inte skedde i efterhand. Inga inspänningsmärken var synliga när man använde käftar med stor inspänningsyta och motvikter.

Den senaste tekniken för skärverktyg har haft en betydande inverkan på avverkningshastigheten. För

För små och medelstora detaljer är hög spindelhastighet ofta ett bättre alternativ än matning och djup för att öka avverkningshastigheten.

Med högre krav på ytfinish, oavsett funktionalitet, kommer spindelhastighetsbegränsningar att göra kunderna missnöjda. Med högsta möjliga varvtal och lägsta möjliga spännkraft blir det mindre bortforsling och slipning.

Delarna tillverkades 2-3 gånger snabbare jämfört med traditionell svarvning. Enligt Sandvik Coromant motsvarar en ökad bearbetning med 50 % en ökning av bruttomarginalen med 25 %. Detta innebär att vi lyckades öka bruttomarginalen med 100-150 % samt sänka komponentkostnaden med 50 %.

80%, bara genom att vrida sig snabbare.

Lägg till 100 % extra maskintid eftersom ingen mätning och inget omarbete behövdes, så får vi en kombinerad beräknad bruttovinst på 150-200 % från enbart motvikterna.

Eftersom du kan vrida snabbväxelbackarna på mindre än en minut utan att borra om dem sparar du ungefär 20-30 minuter varje gång du vill byta diameter.

Testning av rindex-systemet

Lärdomar som dragits vid användning av Rindex-systemet

För mer information, kontakta oss.

Vi finns här för er. Kontakta oss via telefon, mejl eller sociala medier.